Samarium kobalt (SmCo) magneten

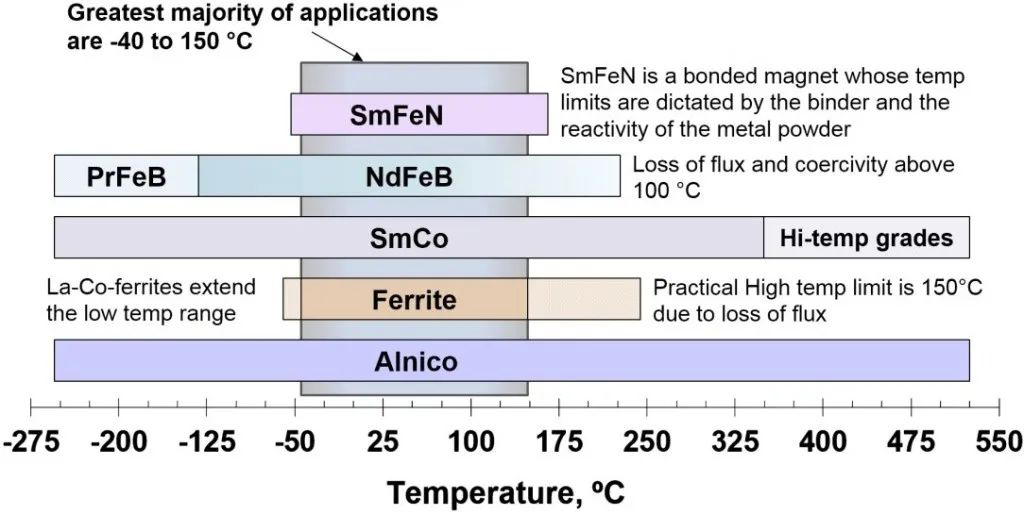

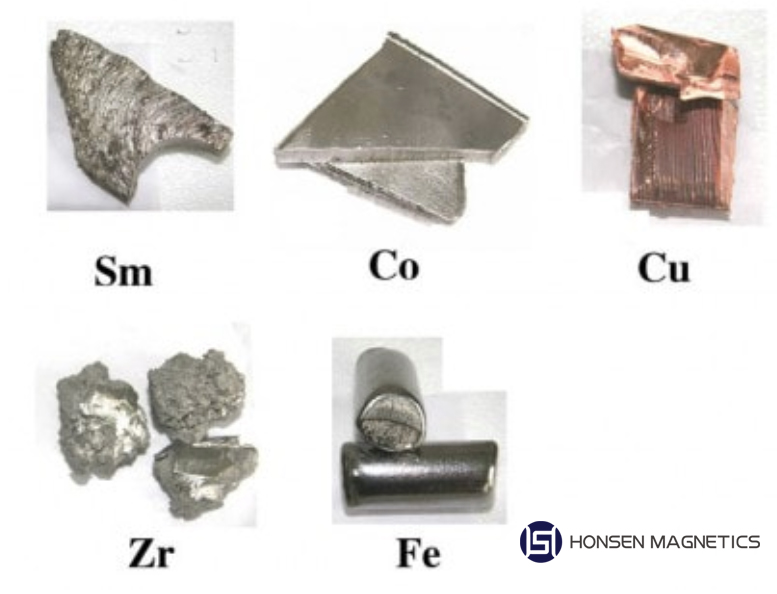

Samarium-kobaltmagneten (SmCo-magneten) zijn een soort krachtig permanent magneetmateriaal. Ze worden vervaardigd met behulp van metallisch samarium, kobalt en andere zeldzame metalen, waardoor ze het duurste magnetische materiaal zijn om te produceren. Het productieproces omvat smelten, frezen, persen en sinteren, wat resulteert in verschillende eigenschappen en kwaliteiten van magneten. Een opmerkelijk voordeel van SmCo-magneten is hun hoge weerstand tegen corrosie, evenals hun vermogen om hoge temperaturen te weerstaan, tot 350 °C en soms zelfs 500 °C. Deze temperatuurbestendigheid onderscheidt ze van andere permanente magneten die een lagere tolerantie hebben voor extreme temperaturen, waardoor SmCo-magneten een aanzienlijke voorsprong hebben.

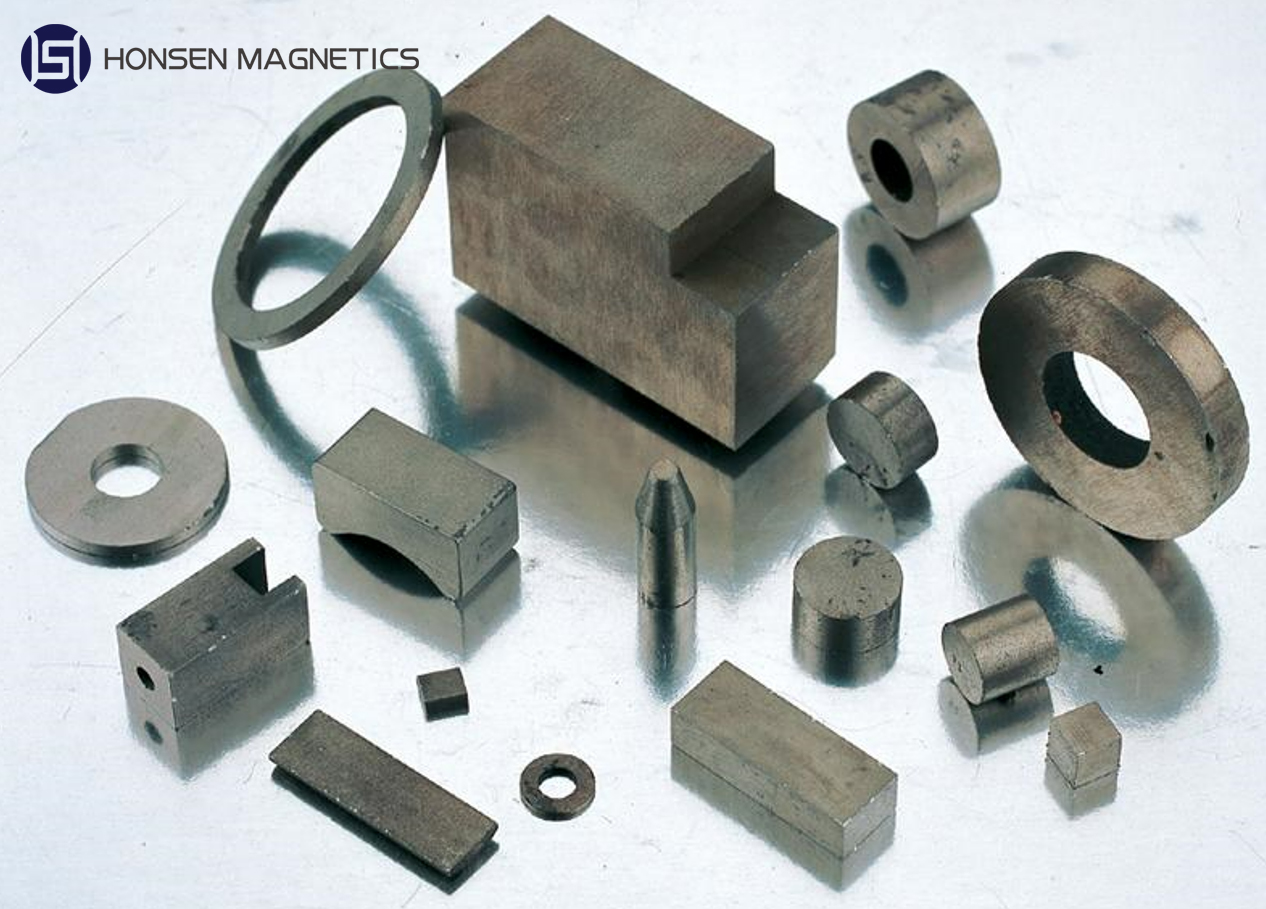

Volgens de specificaties van de klant zullen de ruwe exemplaren van SmCo-magneten een mechanische verwerking ondergaan om de gewenste vormen en afmetingen te verkrijgen. Tenzij anders geïnstrueerd door de klant, worden de eindproducten gemagnetiseerd. Magnetische materialen, zoals SmCo-magneten, bezitten inherent magnetisme en vertonen verschillende magnetische effecten. Ze zijn in staat magnetische velden op te wekken voor onder meer motoren, magnetische machines, sensoren en microgolfapparaten. Door te fungeren als medium voor het overbrengen en omzetten van magnetische energie in mechanische energie en elektrische energie, vergemakkelijken magnetische materialen de controle en bereiken ze de gewenste effecten.

SmCo-magneten zijn qua sterkte gelijkwaardig aanNeodymium-magnetenmaar hebben een hogere temperatuurbestendigheid en coërciviteit. SmCo Magnes hebben de voorkeur voor de meest veeleisende motortoepassingen vanwege hun sterke weerstand tegen demagnetisatie-effecten en uitstekende thermische stabiliteit. Net als Neodymium-magneten hebben SmCo Magnes ook coatings nodig om corrosie te voorkomen. De corrosieweerstand is echter aanzienlijk beter dan die van NdFeB. In zure omgevingen moeten SmCo Magnes nog steeds worden gecoat. De corrosiebestendigheid biedt ook zekerheid voor degenen die overwegen magneten in medische toepassingen te gebruiken.

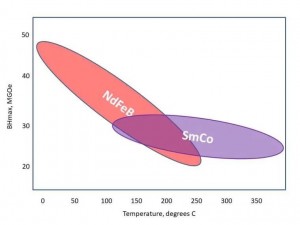

NdFeB-magneet presteert goed bij lagere temperaturen, terwijl SmCo-magneet goed presteert bij hogere temperaturen. Neodymium-ijzerboriummagneten zijn de sterkste permanente magneten bij kamertemperatuur en tot ongeveer 230 graden Celsius, gemeten aan de hand van hun restmagnetisme Br. Maar hun sterkte neemt snel af bij toenemende temperatuur. Wanneer de werktemperatuur de 230 graden Celsius nadert, beginnen de prestaties van samariumkobaltmagneten beter te presteren dan die van NdFeB.

SmCo Magnet is het op een na sterkste magnetische materiaal met een uitstekend anti-demagnetisatievermogen. Het wordt veel gebruikt in de lucht- en ruimtevaartindustrie of op industriële terreinen waar prestaties voorop staan en de kosten secundair zijn. De SmCo-magneten die in de jaren zeventig zijn ontwikkeld, zijn sterker danKeramiekmagneten (ferrietmagneten)EnAluminium nikkel-kobaltmagneten (AlNiCo-magneten), maar niet zo sterk als Neodymium-magneten. Samarium-kobaltmagneten zijn hoofdzakelijk onderverdeeld in twee categorieën, gedeeld door energiebereik. Het energieproductassortiment van de eerste groep Sm1Co5 (ook wel 1-5 genoemd) en het assortiment van de tweede groep Sm2Co17 (2-17).

Honsen Magneticsproduceert verschillende vormen vanSmCo5- en Sm2Co17-magneten.

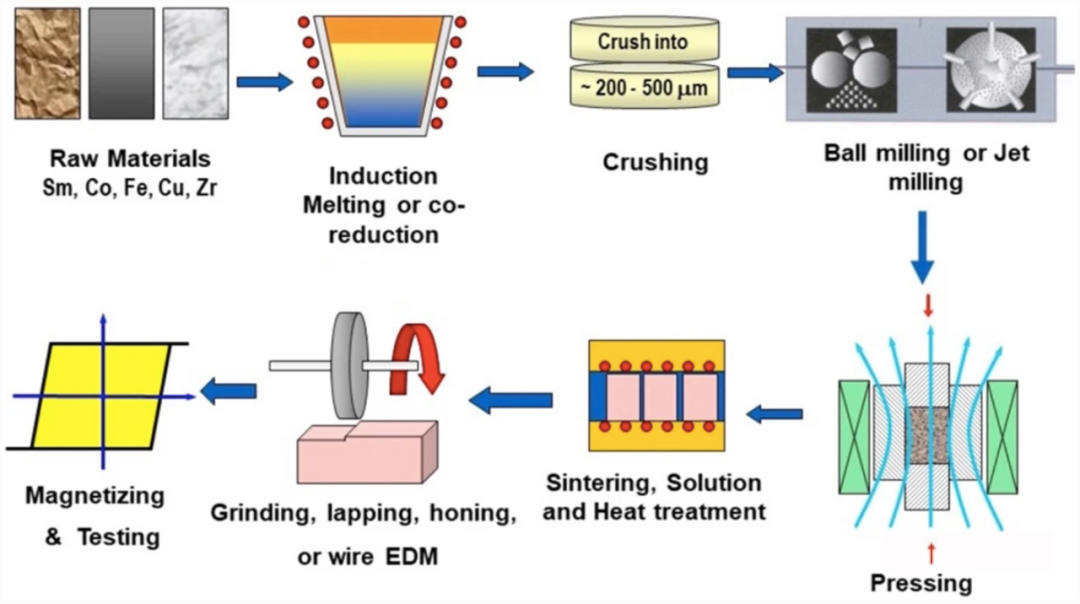

Productieproces van SmCo-magneten

SmCo Magnets en Neodymium Magnets delen een soortgelijk productieproces. Ze beginnen als poedermetalen, die worden gemengd en verdicht onder een sterk magnetisch veld. De verdichte materialen worden vervolgens gesinterd om massieve magneten te creëren. Als het om machinale bewerking gaat, vereisen beide materialen het gebruik van diamantgereedschappen, machinale bewerking met elektrische ontlading of schurend slijpen. Deze processen zijn essentieel voor het bereiken van de gewenste vorm en afmetingen van de magneten. Het productieproces van SmCo-magneten (Samarium Cobalt) omvat verschillende stappen:

Poederproces → Persen → Sinteren → Test van magnetische eigenschappen → snijden → eindproducten

SmCo-magneten worden gewoonlijk verwerkt onder niet-gemagnetiseerde omstandigheden, met een diamantslijpschijf en nat fijnslijpen, wat noodzakelijk is. Vanwege de lage ontstekingstemperatuur mogen SmCo-magneten niet volledig droog zijn. Slechts een kleine vonk of statische elektriciteit tijdens de productie kan gemakkelijk een brand veroorzaken, met extreem hoge temperaturen, die moeilijk onder controle te houden zijn.

Basisfuncties van SmCo-magneten

Demagnetisatie is bijzonder moeilijk voor samariumkobalt

SmCo-magneten zijn temperatuurstabiel.

Ze zijn duur en onderhevig aan prijsschommelingen (kobalt is marktprijsgevoelig).

Samarium-kobaltmagneten hebben een hoge corrosie- en oxidatieweerstand, zijn zelden gecoat en kunnen worden gebruikt

Samarium-kobaltmagneten zijn kwetsbaar en gemakkelijk te barsten en af te breken.

Samarium-kobaltmagneten die zijn gesinterd, vertonen magnetische anisotropie, die de magnetisatierichting beperkt tot de as van hun magnetische oriëntatie. Dit wordt bereikt door de kristalstructuur van het materiaal op één lijn te brengen terwijl het wordt vervaardigd.

SmCo-magneten versus gesinterde NdFeB-magneten

Hieronder volgen de belangrijkste verschillen tussen gesinterde NdFeB-magneten en SmCo-magneten:

1. Magnetische kracht:

De magnetische kracht van een permanente neodymiummagneet is groter dan die van een SmCo-magneet. Gesinterd NdFeB heeft een (BH)Max van maximaal 55MGOe, terwijl SmCo-materiaal een (BH)Max van 32MGOe heeft. Vergeleken met NdFeb-materiaal is SmCo-materiaal beter bestand tegen demagnetisatie.

2. Bestand tegen hoge temperaturen

In termen van weerstand tegen hoge temperaturen is NdFeB niet beter dan SmCo. NdFeB is bestand tegen temperaturen tot 230 °C, terwijl SmCo bestand is tegen temperaturen tot 350 °C.

3. Corrosiebestendigheid

NdFeB-magneten hebben moeite om corrosie en oxidatie te weerstaan. Meestal moeten ze worden geplateerd of zelfs vacuüm worden verpakt om ze te beschermen. Zink, nikkel, epoxy en andere coatingmaterialen worden vaak gebruikt. Magneten gemaakt van SmCo roesten niet.

4. Vorm, proces en montage

Vanwege hun kwetsbaarheid kunnen NdFeb en SmCo niet worden geproduceerd met behulp van standaard snijprocessen. Diamantwiel- en draadelektrodesnijden zijn de twee belangrijkste verwerkingstechnieken. Dit beperkt de vormen van deze magneten die kunnen worden geproduceerd. Vormen die te ingewikkeld zijn, kunnen niet worden gebruikt. SmCo-materiaal is brosser en breekbaarder dan andere materialen. Wees daarom uiterst voorzichtig bij het bouwen en gebruiken van SmCo-magneten.

5. Prijs

SmCo-magneten waren twee keer zo duur, zo niet drie keer zo duur als NdFeB-magneten een paar jaar geleden. Als gevolg van het verbodsbeleid van het land op het gebied van de mijnbouw van zeldzame aardmetalen is de prijs van NdFeB de afgelopen jaren aanzienlijk gestegen. In wezen zijn gewone NdFeB-magneten goedkoper dan samariumkobalt.

Toepassingen van SmCo-magneten

SmCo-magneten zijn sterk bestand tegen corrosie en oxidatie en worden veelvuldig gebruikt op het gebied van de luchtvaart, ruimtevaart, nationale defensie en het leger, evenals bij de productie van microgolfcomponenten, therapieapparatuur, instrumenten en apparaten, evenals in verschillende typen van magnetische sensoren, processors, motoren en hefmagneten. Soortgelijke industriële toepassingen voor NdFeB omvatten schakelaars, luidsprekers, elektromotoren, instrumenten en sensoren.

WAAROM VOOR ONS KIEZEN

Al ruim tien jaar langHonsen Magneticsheeft uitgeblonken in de productie en handel vanPermanente magnetenEnMagnetische assemblages. Onze productielijnen omvatten belangrijke processen zoals machinale bewerking, assemblage, lassen en spuitgieten, waardoor we onze klanten een alomvattende oplossing kunnen bieden. Door onze uitgebreide mogelijkheden zijn wij in staat kwalitatief hoogwaardige producten te produceren die aan de hoogste eisen voldoen.

1. Wij zijn in staat een breed scala aan Samarium Cobalt-producten in verschillende vormen en met verschillende eigenschappen te vervaardigen.

2. Onze productiemogelijkheden strekken zich uit tot het produceren van SmCo-magneten met een groot formaat, allemaal gemagnetiseerd tot hun volledige potentieel.

3. We beschikken over de nodige expertise en middelen om massaproductie uit te voeren van hoogwaardige YXG-33H-magneten, met een (BH)max van 30-33MGOe.

4. We hebben de capaciteit om grote hoeveelheden SmCo-magneten te leveren wat betreft stabiliteit en prestaties, en beschikken over een hoge coërciviteit van HK (HK≥18KOe).

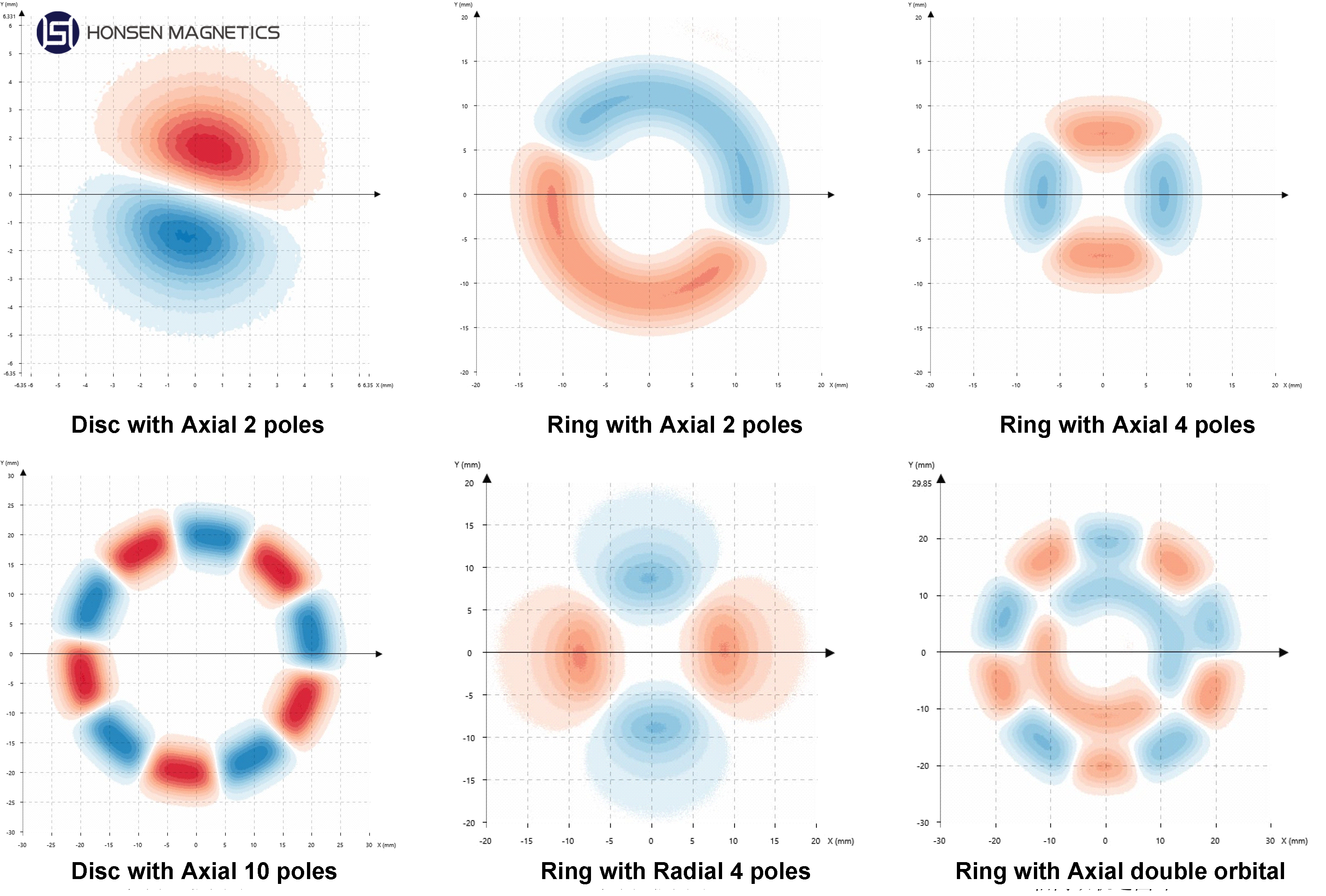

5. We kunnen magneten met meerdere polen ontwerpen, maar het is belangrijk op te merken dat de magnetisatiedikte over het algemeen niet groter mag zijn dan 6 mm.

6. Wij zijn in staat magneten te leveren met een magnetische afwijking van minder dan 1°, waardoor een uitzonderlijke nauwkeurigheid bij de uitlijning van het magnetische veld wordt gegarandeerd.

7. We hebben de mogelijkheid om SmCo-producten van YXG-35-kwaliteit aan te passen met een product met ultrahoge magnetische energie, met een Br-bereik van 11,6-12 kgGs en een (BH)max-bereik van 32-35MGOe. Dit magnetische energieproduct is momenteel het hoogste in de samariumkobaltindustrie.

8. Wij bieden aanpasbare SmCo-magneten met een ultra-lage temperatuurcoëfficiënt (LTC), zoals de YXG-18-serie. Deze magneten vertonen een uitstekende temperatuurstabiliteit, met een temperatuurcoëfficiënt van Br bij RT-100℃ van -0,001%/℃.

9. We bieden ook hittebestendige HT500 SmCo-magneten die aan uw specificaties kunnen worden aangepast. Deze magneten zijn bestand tegen extreme temperaturen, met een maximale werktemperatuur van 500℃.

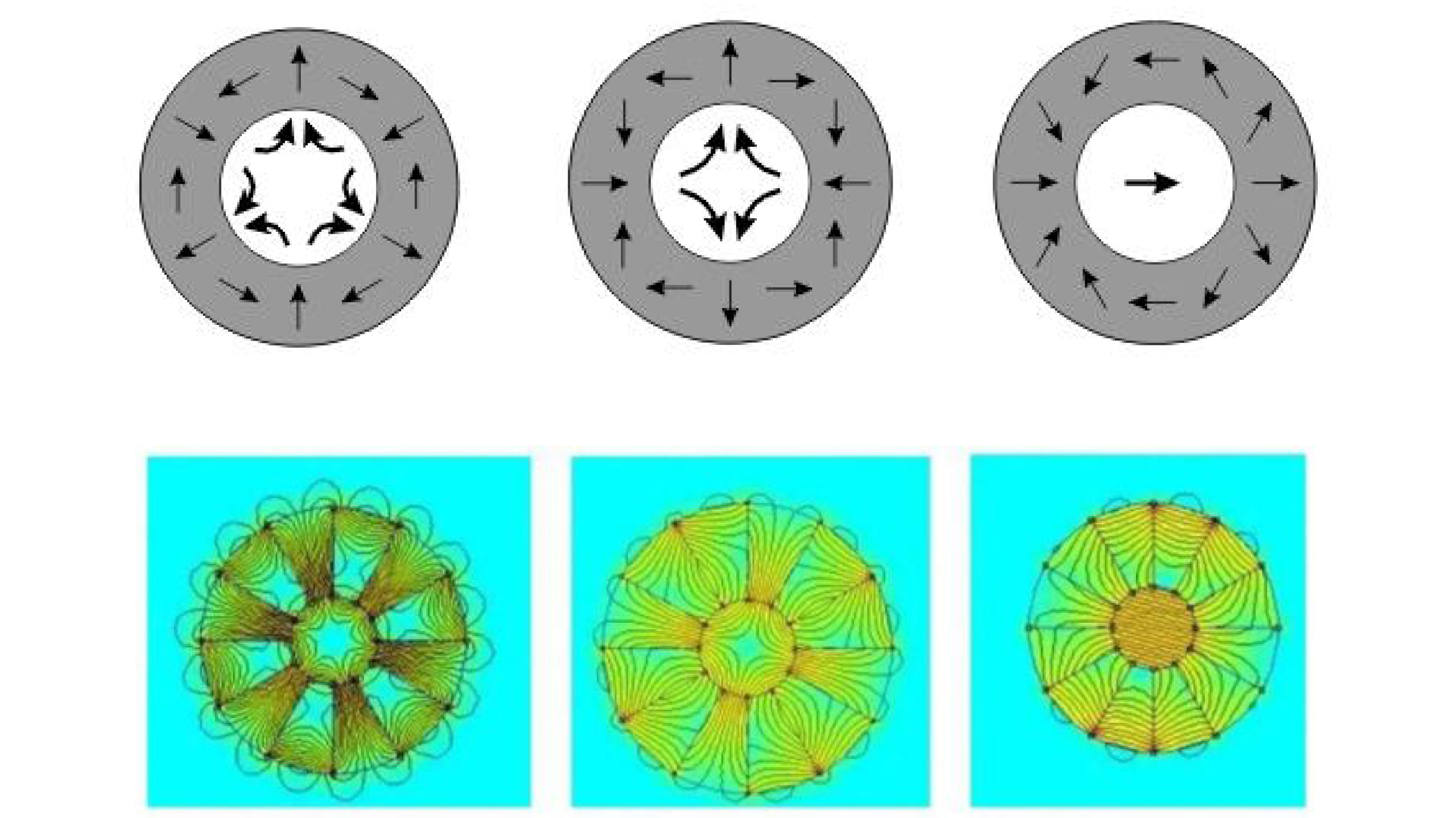

10. We hebben de mogelijkheid om SmCo-magneten in verschillende complexe vormen te produceren en magnetisatieopties onder meerdere hoeken aan te bieden, waaronder Halbach-arrays.

Meerpolige magnetisatie

Hoekafwijking

Halbach-array

PRODUCTIEFACILITEITEN

We streven ernaar onze klanten proactieve ondersteuning en innovatieve, concurrerende producten te bieden die onze positie op de markt versterken. Gemotiveerd door revolutionaire doorbraken op het gebied van permanente magneten en componenten, zijn we standvastig in het nastreven van groei en het verkennen van nieuwe markten door middel van technologische innovatie. Onder leiding van een hoofdingenieur maakt onze ervaren R&D-afdeling gebruik van de interne expertise, onderhoudt ze klantrelaties en anticipeert ze scherp op markttrends. Autonome teams houden nauwlettend toezicht op mondiale ondernemingen en zorgen voor de voortdurende vooruitgang van onderzoeksprojecten.

KWALITEIT & VEILIGHEID

Kwaliteitsmanagement is een fundamenteel aspect van onze bedrijfsidentiteit. Wij beschouwen kwaliteit als de hartslag en het kompas van een onderneming. Onze toewijding gaat verder dan de oppervlakte, omdat we een alomvattend kwaliteitsmanagementsysteem in onze activiteiten integreren. Door deze aanpak garanderen we dat onze producten consequent voldoen aan de eisen van onze klanten en deze zelfs overtreffen, wat onze toewijding aan ongeëvenaarde uitmuntendheid weerspiegelt.

ONZE VERPAKKING

We begrijpen het belang van verpakkingen voor verzendingen van magnetisch materiaal, vooral door de lucht en over zee. De unieke eigenschappen van magnetische materialen vereisen speciale aandacht en voorzorgsmaatregelen om een veilige levering aan klanten te garanderen. Om aan deze eisen te voldoen, hebben we een rigoureus verpakkingsproces ontwikkeld dat speciaal is afgestemd op magnetische producten. Onze verpakkingsmaterialen zijn zorgvuldig geselecteerd om optimale bescherming te bieden tegen externe elementen zoals schokken, vocht en magnetische veldverstoringen. We gebruiken een combinatie van duurzame kartonnen dozen, schuimvulling en antistatische materialen om de integriteit van magnetische producten tijdens verzending te beschermen. Bovendien hanteren we strikte kwaliteitscontrolemaatregelen om ervoor te zorgen dat elk verpakt product aan onze hoge normen voldoet.

Door extra voorzorgsmaatregelen te nemen bij het verpakken van magnetische materialen willen we het risico op schade minimaliseren, de levensduur van onze producten garanderen en uiteindelijk de klanttevredenheid vergroten. Wij zijn van mening dat een goede verpakking een belangrijk onderdeel is van ons streven om magnetische producten van hoge kwaliteit veilig en efficiënt aan onze klanten te leveren, ongeacht de wijze van transport.